Esta decisión crucial en la reconstrucción de motores diésel de monoblock depende de varios factores técnicos.

Por Francisco Aristizábal*

En los procesos de overhaul de los motores diesel actuales de monoblock, una pregunta frecuente en el momento de reconstruir el conjunto de cilindro y pistón es: Eencamisamos o maquinamos para usar pistón en sobremedida? La respuesta es siempre en lo posible maquinar para usar pistones en sobremedida. Sin embargo, existen mitos y conceptos errados alrededor de estos procesos, además de un acceso limitado (como por ejemplo en los mercados latinoamericanos) a los pistones fuera de la medida estándar.

El uso de pistones en sobremedida permite extender la vida útil del monoblock manteniendo su estructura, evitando el uso de camisas de salvamento de bloque, que como su nombre lo indica, son la opción final después de haber considerado el uso de pistones en 0.010” (0.25mm), 0.020” (0.50mm) o incluso 0.040” (1.00mm) , sin sacrificar o hacer diferencias en cuanto a rendimiento y/o consumo de combustible y aceite.

No obstante, todos los procedimientos y especificaciones del OEM deberán ser cumplidos para asegurar un apropiado conjunto reacondicionado, estas incluyen las consideraciones sobre los materiales del block y los pistones, la expansión de estos y otros como el uso de la placa de torque y un correcto procedimiento de bruñido de cilindros.

Placa de torque

Las placas de torque se han convertido en parte fundamental del acabado de cilindros. Fabricantes como Caterpillar y Cummins, solo por mencionar dos, han incrementado su uso como procedimiento obligatorio incluido en sus manuales de servicio para prevenir la distorsión de los cilindros y el recostamiento/aferramiento de los pistones. Y aunque son herramientas cuyo número de parte se incluye dentro del portafolio/cobertura de la mayoría de OEMs, estas son herramientas que pueden fabricarse localmente en el taller. Solo es necesario asegurar metal rectificado con el suficiente espesor (1 1/2’ – 2”) para permitir la localización y posterior apriete de los tornillos de cabeza y el uso adicional de la junta.

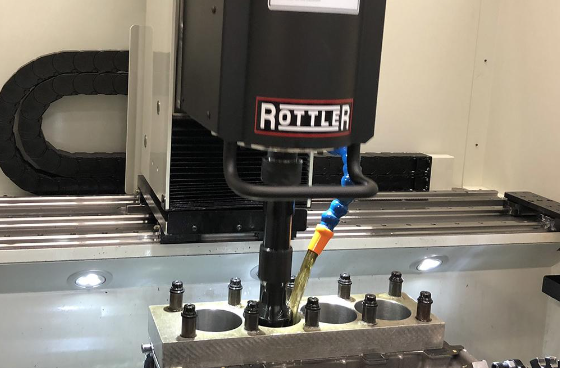

Bruñido

Los días en que se usaban bruñidoras manuales para reacondicionar los cilindros quedaron en el pasado. Hoy, equipos modernos, automáticos y programables se encuentran en el mercado, con versatilidad en tamaño y grano de corte, así como con refrigeración completa, que es fundamental en el proceso. Iniciar el proceso bruñendo el bloque a una dimensión preliminar, usualmente 0.005” menos que el diámetro deseado para el pistón en sobremedida es fundamental. Luego realizar la fase de acabado final en 2 o 3 etapas utilizando diamante, carburo de silicio y/o plateau para asegurar la textura en la superficie y el ángulo recomendado por el OEM

Y, ¿si es necesario encamisar?

Bueno, en este caso hay más temas a considerar, algunas camisas de salvamento son ofrecidas únicamente por el aftermarket. El material y su compatibilidad con el block en lo que refiere a su expansión y conductividad térmica es básicamente lo más importante, incluyendo el ajuste de interferencia para su instalación. La mayoría de fallas en esta etapa se deben a camisas tan delgadas que “copian” cualquier distorsión que pueda tener el bloque y no pueden transferir calor apropiadamente. De igual manera, pueden haber consecuencias desastrosas si se tiene el espesor adecuado pero instaladas con el ajuste incorrecto, los resultados son igualmente malos.

Instalación

El ajuste de interferencia generalmente debe estar entre 0.0005” – 0.0015”, enfriar las camisas previamente y el uso de una matriz para instalar la camisa suave y consistentemente hasta el final es lo recomendado, evitando golpear la camisa. Algunos manuales aprueban el uso de algunas sustancias de fijación como el Loctite 620, sin embargo, siempre consulte con el manual de OEM para instrucciones detalladas.

Obviamente, todas las operaciones (medición, bruñido, etc) deben ser realizadas con la placa de torque instalada como se mencionó previamente. Todos los pistones deben ser de la misma medida (standard u oversize) mezclar tamaños no es recomendado, pueden generarse problemas de balance y rendimiento del motor .

Pistones

Los pistones están dentro de los componentes sujetos a más esfuerzo en los motores diesel, con temperaturas de operación de alrededor de 2000 C (3600 F) y presiones de operación arriba de 200 bar (2900 PSI). Varios diseños incluyen, dentro de los materiales usados en su manufactura, aluminio y acero forjado. La luz de aceite es la diferencia entre el diámetro del cilindro y el mayor diámetro del pistón. Esta tolerancia debe mantenerse tan pequeña como sea posible, asegurando una operación suave en todas las condiciones de operación del motor. Debido a la diferencia de expansión térmica, esta meta es más difícil de alcanzar con la combinación de pistones de aluminio y blocks de hierro fundido. Debido a las altas presiones de inyección, los pistones de acero, vienen siendo usados con mayor frecuencia, no importando el material, es importante siempre verificar la luz de aceite de acuerdo con las especificaciones del OEM.

Los criterios de reusabilidad son otro tema a considerar, los pistones de aluminio y de acero tienen diferentes criterios más allá de sus diámetros y el desgaste de las ranuras para anillos; la condición del recubrimiento en la falda (principalmente en los de acero), estados de las bandas y orificios de pasador son importantes también y tienen varios puntos de evaluación.

Como siempre, esperamos que lo anterior sirva solamente como guía general, los procesos, procedimientos y demás operaciones específicas dependerán de cada fabricante y la aplicación. Siempre verifique la literatura y/u otras recomendaciones de servicio del OEM, la línea técnica de AERA siempre está disponible para resolver cualquier inquietud en la materia.

Francisco Aristizábal

Especialista técnico AERA (Automotive Engine Rebuilders Association)

Este artículo fue publicado originalmente en la revista Engine Professional de AERA. Se publica en Aftermarket International con la autorización del autor.